Zero-Defect Drilling: Pag-maximize ng Efficiency sa High-Precision Carbide Drills sa Hardened Alloys

Balita sa Industriya-Pagtukoy sa High-Precision sa Solid Carbide Drilling

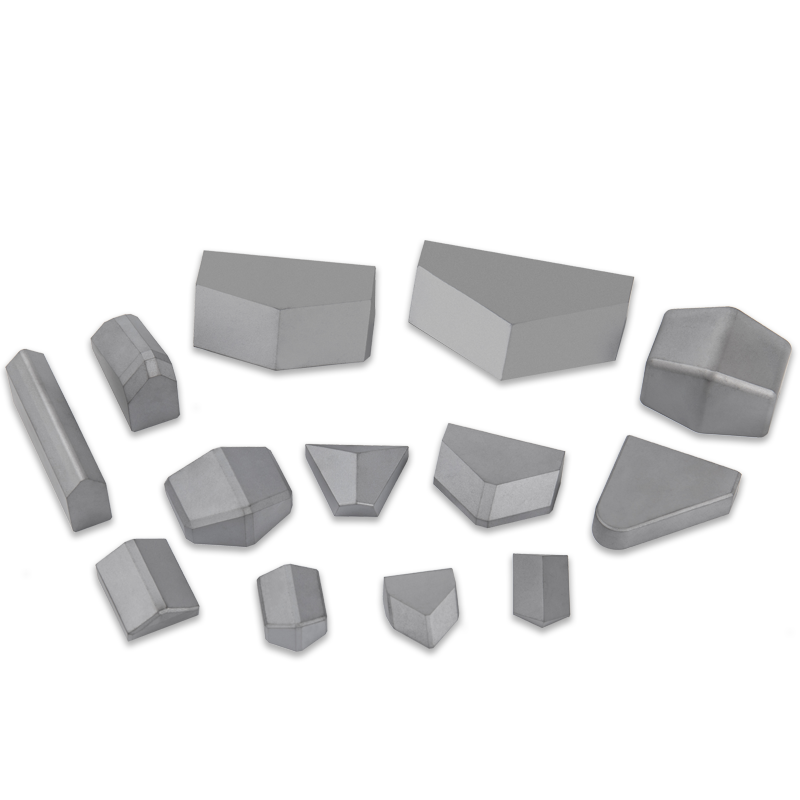

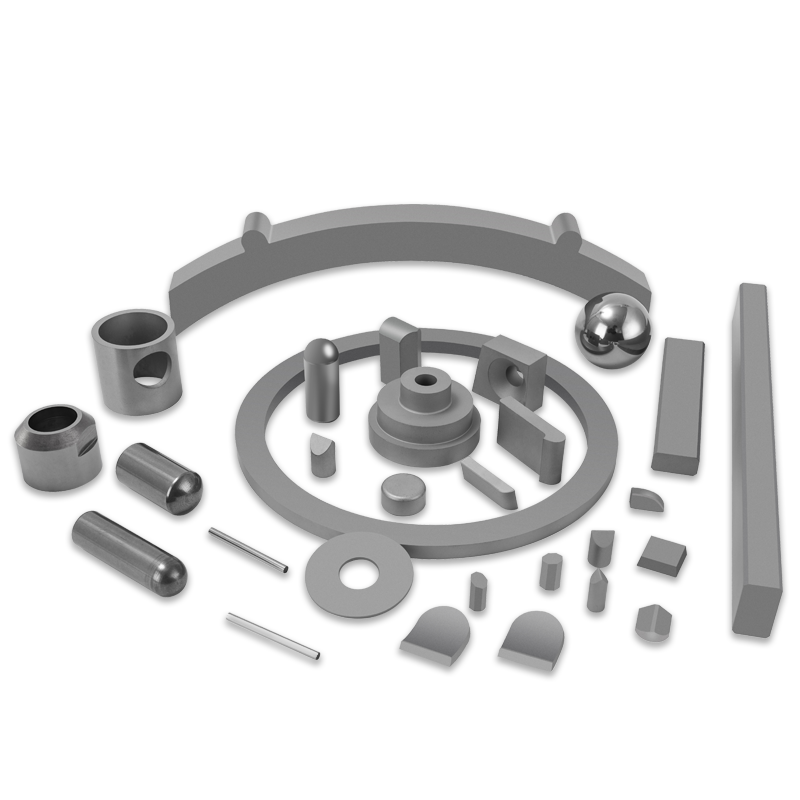

Sa larangan ng modernong machining, ang terminong "high-precision" ay hindi lamang isang label sa marketing ngunit isang masusukat na teknikal na pamantayan. Ang mga karaniwang carbide drill ay kadalasang sapat para sa pangkalahatang paggawa ng butas kung saan maluwag ang tolerance ng butas (hal., /- 0.1mm). Gayunpaman, ang isang tunay na high-precision carbide drill ay inengineered upang makamit ang mga tolerance ng H7 o mas mahusay na direkta mula sa solid, madalas na inaalis ang pangangailangan para sa kasunod na reaming o boring na mga operasyon. Ang mga tool na ito ay nailalarawan sa pamamagitan ng mga tukoy na komposisyon ng substrate, kadalasang ultra-fine grain tungsten carbide, na nagbibigay ng kinakailangang tigas at transverse rupture strength upang mapanatili ang integridad ng gilid sa ilalim ng matinding puwersa ng pagputol.

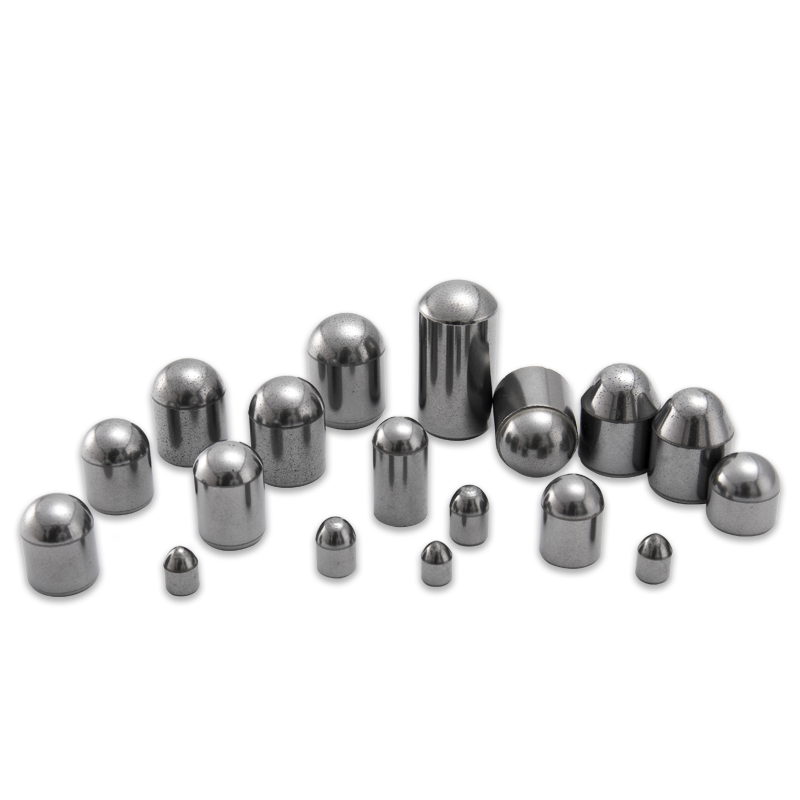

Ang pangunahing katangian ng mga drill na ito ay kadalasan ang kanilang Total Indicated Runout (T.I.R.) at shank tolerance. Ang mga high-precision na drill ay karaniwang nagtatampok ng mga shank tolerance ng h6, na tinitiyak ang halos perpektong akma sa hydraulic o shrink-fit chuck. Ang katigasan na ito ay higit sa lahat; kahit na ang isang runout na 10 microns ay maaaring makabuluhang bawasan ang buhay ng tool at kalidad ng butas kapag nag-drill ng mga materyales tulad ng Inconel, Titanium, o tumigas na tool steels (45-65 HRC).

Mga Kritikal na Geometric na Feature para sa Chip Evacuation at Stability

Ang geometry ng isang high-precision drill ay isang kumplikadong balanse sa pagitan ng self-centering capability at chip evacuation efficiency. Hindi tulad ng mga karaniwang jobber drill, ang mga variant na may mataas na katumpakan ay kadalasang gumagamit ng multi-facet point grind o isang espesyal na "s-curve" na chisel edge. Binabawasan ng disenyong ito ang mga puwersa ng tulak at pinapayagan ang drill na mag-self-center kaagad kapag nadikit sa workpiece, na mahalaga para sa pagpapanatili ng katumpakan ng posisyon nang walang spot drill.

Disenyo ng Flute at Helix Angles

Ang pamamahala ng chip ay ang nag-iisang pinakakaraniwang failure point sa deep hole drilling. Ang mga high-precision na drill ay gumagamit ng mga variable na anggulo ng helix o pinakintab na flute upang mapabilis ang daloy ng chip. Para sa pagbabarena ng hindi kinakalawang na asero o aluminyo, ang isang mas matarik na helix (30° o mas mataas) ay tumutulong sa mabilis na pag-angat ng mga chips palabas ng butas. Sa kabaligtaran, para sa mas mahirap na materyales, ang mas mababang anggulo ng helix ay nagbibigay ng mas makapal na core at mas malaking cross-sectional na lakas upang labanan ang pamamaluktot.

Arkitektura ng Doble Margin

Ang isang natatanging tampok sa mga premium na carbide drill ay ang "double margin" na disenyo. Habang ang mga karaniwang drill ay may isang margin bawat lupa upang gabayan ang tool, ang mga high-precision na modelo ay kadalasang nagsasama ng pangalawang margin. Ito ay gumaganap bilang pangalawang gabay na tindig, pinapakinis ang pagkilos ng pagbabarena at kumikilos tulad ng isang nasusunog na tool. Ang resulta ay isang drilled hole na may surface finish na kalaban ng reaming, kadalasang nakakamit ang Ra values na mas mababa sa 1.6 microns.

Pag-optimize ng Pagganap: Mga Coating at Coolant na Istratehiya

Ang substrate lamang ay hindi makatiis sa thermal shock na nabuo sa cutting edge sa panahon ng high-speed machining. Mahalaga ang Advanced Physical Vapor Deposition (PVD) coatings. Ang Aluminum Titanium Nitride (AlTiN) at Titanium Silicon Nitride (TiSiN) ay ang mga pamantayan sa industriya para sa mga high-precision na aplikasyon. Ang mga nano-composite coatings na ito ay lumikha ng isang thermal barrier, na nagpapahintulot sa init na maalis gamit ang chip sa halip na ilipat sa tool substrate.

- AlTiN (Aluminum Titanium Nitride): Tamang-tama para sa dry machining o minimum quantity lubrication (MQL) sa mga bakal na hanggang 50 HRC.

- TiSiN (Titanium Silicon Nitride): Nagbibigay ng matinding tigas at paglaban sa oksihenasyon, na angkop para sa mga tumigas na bakal at superalloy.

- Parang Diamond na Carbon (DLC): Partikular na ginagamit para sa mga non-ferrous na materyales tulad ng aluminyo at tanso upang maiwasan ang built-up na gilid (BUE).

Higit pa rito, ang panloob na kakayahan ng coolant ay isang hindi mapag-usapan na pangangailangan para sa malalim na pagbabarena (mga lalim na higit sa 3x diameter) sa mga kapaligirang may mataas na katumpakan. Ang mga through-coolant drill ay naghahatid ng high-pressure fluid nang direkta sa cutting zone, nag-flush ng mga chips at agad na pinapalamig ang cutting edge. Pinipigilan nito ang pag-recut ng chip—isang pangunahing sanhi ng hindi magandang surface finish at sakuna na pagkasira ng tool.

Mga Inirerekomendang Parameter para sa Hardened Steel Application

Ang pagpapatakbo ng mga high-precision na carbide drill ay nangangailangan ng pagsunod sa mga mahigpit na parameter. Ang "paghula" ng mga feed at bilis ay tiyak na hahantong sa napaaga na pagkasira. Nasa ibaba ang isang reference table para sa pagbabarena ng Tool Steel (H13, D2) sa 48-52 HRC gamit ang isang coated high-precision carbide drill. Tandaan na ang higpit ng setup ay ipinapalagay na pinakamainam.

| Drill Diameter (mm) | Bilis ng Pagputol (Vc m/min) | Rate ng Feed (fn mm/rev) | Peck Depth (Q) |

| 3.0 - 5.0 | 30 - 45 | 0.06 - 0.08 | 0.5x D (o walang peck) |

| 6.0 - 8.0 | 35 - 50 | 0.09 - 0.12 | 1.0x D |

| 10.0 - 12.0 | 40 - 55 | 0.14 - 0.18 | 1.0x D |

Pag-troubleshoot ng Mga Karaniwang Pattern ng Pagsuot

Kahit na may premium tooling, maaaring lumitaw ang mga isyu. Ang pagtukoy sa pattern ng pagsusuot sa isang ginamit na drill ay ang pinakamabisang paraan upang masuri ang mga error sa proseso. Dapat na regular na inspeksyunin ng mga operator ang mga cutting lips at margin sa ilalim ng magnification.

- Outer Corner Chipping: Karaniwang nagpapahiwatig ng labis na runout o bilis ng pagputol na masyadong mataas para sa tigas ng materyal. Suriin ang tool holder T.I.R. at bawasan ang RPM.

- Pagsuot ng Chisel Edge: Isinasaad na ang feed rate ay masyadong mababa, na nagiging sanhi ng pagkuskos ng tool sa halip na maputol, o ang gitnang taas ng makina ay hindi pagkakatugma. Bahagyang taasan ang rate ng feed.

- Built-Up Edge (BUE): Karaniwan sa mas malambot na materyales. Iminumungkahi nito na ang konsentrasyon ng coolant ay masyadong mababa o ang coating ay hindi angkop para sa materyal (hal., AlTiN dumikit sa Aluminum).

- Margin Wear: Ang labis na pagkasira sa mga gilid ay karaniwang tumutukoy sa pag-urong ng butas (pagsasara ng materyal sa drill) o hindi sapat na pagpapadulas ng coolant.

Namumuhunan sa high-precision carbide drills nag-aalok ng makabuluhang return on investment sa pamamagitan ng pagbabawas ng cycle times at pag-aalis ng pangalawang proseso ng pagtatapos. Gayunpaman, ang kanilang pagganap ay nakasalalay sa isang matibay na sistema, tamang mga parameter, at proactive na pamamahala sa buhay ng tool.